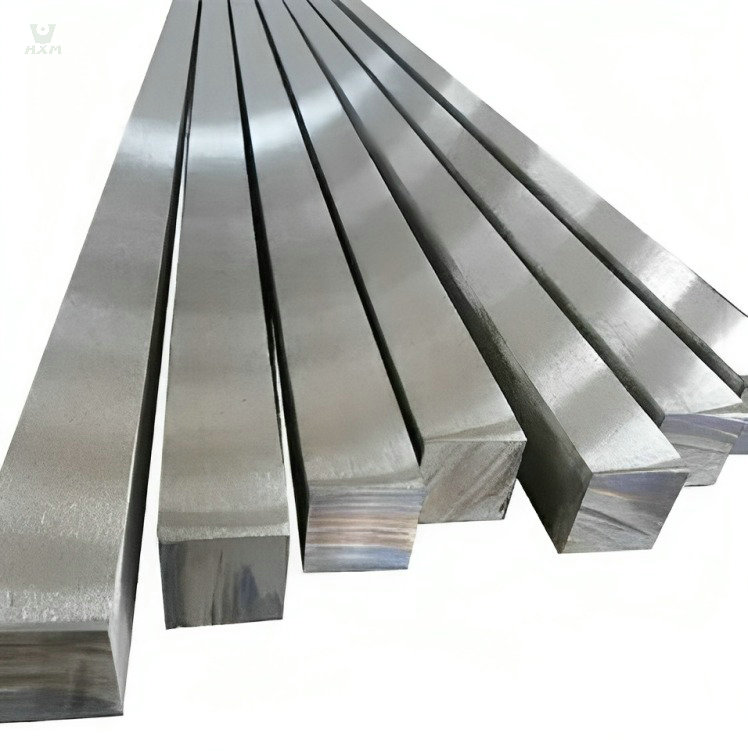

Proveedor de barras de acero inoxidable 310

Diámetro: 3mm-480mm, 1/8″ a 2 1/4″

Estándar: GB1220, ASTM A484/484M, EN 10060/DIN 1013 ASTM A276, EN 10278, DIN 671

Forma: redondo, plano, cuadrado, angular, hexagonal

Acabado: Negro, N.º 1, acabado laminado, estirado en frío, H9, H11

Descripción del producto de la barra de acero inoxidable 310

Las barras de acero inoxidable 310 son el modelo de aleaciones resistentes al calor, meticulosamente diseñadas para prosperar en los entornos de alta temperatura más extremos. Con una resistencia al calor excepcional que alcanza hasta 1,200 °C (2,192 °F), estas barras son indispensables en industrias como la de tratamiento térmico, procesamiento químico, aeroespacial y petroquímica. Su resistencia a la corrosión es incomparable, lo que los hace inmunes a la oxidación y la corrosión. Lo que distingue a las barras de acero inoxidable 310 es su extraordinaria versatilidad. Ofrecen una excelente formabilidad, lo que permite dar forma y soldar fácilmente. Además, su dureza sigue siendo inquebrantable, incluso cuando se someten a las condiciones más duras. Estas barras proporcionan la base para un rendimiento y una durabilidad excepcionales, lo que las convierte en la mejor opción para aplicaciones críticas donde la resiliencia y la longevidad no son negociables. Ya sea que esté en la industria aeroespacial, refinando productos petroquímicos o participando en tratamientos térmicos de precisión, las barras de acero inoxidable 310 son su aliado inquebrantable, listas para soportar el calor y la presión de sus esfuerzos más exigentes. Mejore sus proyectos con la resistencia, durabilidad y confiabilidad de las barras de acero inoxidable 310.

especificación de barra de acero inoxidable 310

composición química de la barra de acero inoxidable 310

| Element | Carbono (C) | Silicona (Si) | Manganeso (Mn) | Fósforo (P) | Azufre (S) | Cromo (Cr) | Níquel (Ni) |

|---|---|---|---|---|---|---|---|

| Porcentaje de peso | 0.08% max | 1.50% max | 2.00% max | 0.045% max | 0.03% max | 24.0 - 26.0% | 19.0 - 22.0% |

propiedad física de la barra de acero inoxidable 310

| Propiedades | Valor |

|---|---|

| Densidad | 7.9 g / cm³ |

| punto de fusión | 1402 - 1454 ° C (2556 - 2650 ° F) |

| Capacidad calorífica específica | 0.502 J/g·°C |

| Conductividad Térmica | 14.2 W/(m·K) a 100 °C (212 °F) |

| Coeficiente de expansión | 15.9 x 10^-6 /°C (20-100°C) |

| La resistividad eléctrica | 720 nΩ·m a 20°C (68°F) |

| Propiedades magnéticas | No magnético |

Propiedad mecánica de la barra de acero inoxidable 310.

| Propiedades | Valor |

|---|---|

| Resistencia a la tracción | 515 MPa (74,700 psi) |

| Fuerza de rendimiento | 205 MPa (29,750 psi) |

| Alargamiento | 40% (en 50 mm) |

| Dureza (Brinell) | 217 |

| Módulo de elasticidad | 200 GPa (29,000 XNUMX ksi) |

| El coeficiente de Poisson | 0.30 |

características de la barra de acero inoxidable 310

El término "acero inoxidable austenítico" se refiere a una estructura cristalina específica que se caracteriza por sus notables propiedades a alta temperatura. En el caso del acero inoxidable 310, esta estructura austenítica juega un papel fundamental en su rendimiento excepcional bajo temperaturas elevadas.

Los aceros inoxidables austeníticos como el 310 se componen principalmente de hierro, cromo y níquel, con bajo contenido de carbono. Esta composición única otorga al acero inoxidable 310 su excelente resistencia al calor, lo que lo hace muy adecuado para aplicaciones que involucran temperaturas extremas.

La estructura austenítica permite que el acero inoxidable 310 mantenga su integridad y propiedades mecánicas incluso a temperaturas que alcanzan los 2100 °F (1149 °C). Esta notable estabilidad a altas temperaturas es el resultado de la capacidad de la aleación para resistir transformaciones de fase y conservar su solidez y resistencia a la corrosión en entornos exigentes.

Ya sea en componentes de hornos, cajas de tratamiento térmico u otras aplicaciones de alta temperatura, la naturaleza austenítica del acero inoxidable 310 garantiza confiabilidad y rendimiento en situaciones donde muchos otros materiales fallarían. Esta característica excepcional es una razón clave por la que el acero inoxidable 310 goza de gran prestigio en industrias donde el calor extremo es un factor crítico.

La composición química del acero inoxidable 310 es un aspecto fundamental que define sus propiedades y rendimiento. Este acero inoxidable austenítico está meticulosamente diseñado con elementos primarios específicos para lograr sus características excepcionales:

Carbono (C): El acero inoxidable 310 mantiene un contenido máximo de carbono del 0.25%. Esta baja concentración de carbono minimiza el riesgo de precipitación de carburo, mejorando la soldabilidad y la resistencia a la corrosión.

Manganeso (Mn): Con un contenido máximo de manganeso del 2%, este elemento mejora las propiedades mecánicas del acero, contribuyendo a su resistencia y formabilidad generales.

Silicio (Si): El contenido de silicio tiene un límite del 1.5%, lo que ayuda a la resistencia del acero a la oxidación y proporciona resistencia adicional.

Cromo (Cr): El contenido de cromo se encuentra dentro del rango del 24% al 26%, lo que contribuye de manera fundamental a la resistencia a la corrosión a altas temperaturas de la aleación.

Níquel (Ni): El contenido de níquel oscila entre el 19% y el 22%. El níquel mejora la ductilidad y la resistencia a la corrosión del acero, lo que lo hace adecuado para diversas aplicaciones, especialmente en entornos de alta temperatura.

Azufre (S) y Fósforo (P): La aleación contiene trazas de azufre y fósforo, lo que garantiza que estas impurezas se mantengan al mínimo para mantener los altos estándares de calidad del acero.

Hierro (Fe): El resto de la aleación se compone principalmente de hierro, el elemento base que forma la matriz de estos elementos esenciales de la aleación.

Esta composición química precisa del acero inoxidable 310 respalda su notable resistencia al calor, a la oxidación y a la corrosión, lo que lo convierte en la opción preferida en industrias donde estas características son primordiales.

El rendimiento a alta temperatura del acero inoxidable 310 es una característica definitoria que lo hace excepcionalmente adecuado para aplicaciones exigentes en condiciones de calor extremo. Este acero inoxidable austenítico presenta atributos notables que permiten su rendimiento superior a temperaturas elevadas:

1. Impresionante resistencia al calor: El acero inoxidable 310 es conocido por su capacidad para mantener la integridad estructural en entornos de alta temperatura, soportando temperaturas de hasta 2100 °F (1150 °C). Esta excelente resistencia al calor garantiza que el material permanezca estable y conserve sus propiedades mecánicas incluso en condiciones térmicas extremas.

2. Ideal para aplicaciones de alta temperatura: Debido a su excepcional resistencia al calor, el acero inoxidable 310 es una opción ideal para aplicaciones que implican exposición a temperaturas elevadas. Se utiliza comúnmente en industrias donde los equipos y componentes deben funcionar de manera eficiente y confiable en condiciones de calor extremo, como en componentes de hornos, cajas de tratamiento térmico y piezas para procesos de hidrogenación.

3. Resistencia a la oxidación y corrosión: Además de soportar altas temperaturas, el acero inoxidable 310 mantiene una excelente resistencia a la oxidación y la corrosión. Su alto contenido de cromo y níquel proporciona una capa protectora que protege el material de la degradación debida a la oxidación y reacciones químicas, lo que mejora aún más su longevidad en entornos exigentes relacionados con el calor.

4. Durabilidad superior: La combinación de su resistencia al calor, resistencia a la oxidación y resistencia a la corrosión garantiza que las barras de acero inoxidable 310 mantengan su durabilidad y funcionalidad incluso en los entornos de alta temperatura más desafiantes. Esta confiabilidad es crucial en aplicaciones donde la seguridad y el rendimiento son primordiales.

En resumen, el excelente rendimiento del acero inoxidable 310 a altas temperaturas lo convierte en un material indispensable para industrias que requieren un funcionamiento confiable en condiciones de calor extremo. Su capacidad para resistir el calor, la oxidación y la corrosión garantiza que siga destacando en aplicaciones donde las temperaturas elevadas son un desafío constante.

La soldabilidad y ductilidad de las barras de acero inoxidable 310 son características destacables que contribuyen significativamente a su versatilidad y usabilidad en diversas aplicaciones. Aquí hay una explicación detallada de esta característica particular:

Soldabilidad: El acero inoxidable 310 es reconocido por su excelente soldabilidad. Esta propiedad se debe a su bajo contenido en carbono, que minimiza la formación de carburos durante la soldadura. Los carburos pueden hacer que el acero inoxidable sea más susceptible a la corrosión y reducir su soldabilidad. El menor contenido de carbono en el acero inoxidable 310, especialmente en la variación 310S, ayuda a prevenir la precipitación de carburos, lo que permite procesos de soldadura fluidos y confiables. Los métodos de soldadura, como la soldadura por fusión o por resistencia, se utilizan comúnmente con el acero inoxidable 310, siendo mejor evitar la soldadura con acetileno para garantizar resultados óptimos.

Ductilidad: La ductilidad se refiere a la capacidad de un material para sufrir deformaciones o cambios de forma sin romperse. El acero inoxidable 310 exhibe buena ductilidad, lo que lo hace capaz de resistir flexiones, estiramientos u otras formas de manipulación mecánica sin fracturarse. Esta propiedad es particularmente valiosa en aplicaciones donde es necesario darle al material diversas formas o estructuras.

La combinación de soldabilidad y ductilidad del acero inoxidable 310 lo convierte en una opción versátil para industrias que requieren componentes con dimensiones precisas y geometrías complejas. Ya sea en la fabricación de piezas diseñadas a medida o en la fabricación de equipos complejos, la soldabilidad y ductilidad del acero inoxidable 310 desempeñan un papel fundamental para garantizar que se pueda integrar perfectamente en una amplia gama de aplicaciones.

En resumen, la encomiable soldabilidad y ductilidad del acero inoxidable 310 lo convierten en un material preferido para industrias y aplicaciones que exigen precisión, flexibilidad y confiabilidad tanto en la fabricación como en la operación de equipos y componentes.

La resistencia y dureza de las barras de acero inoxidable 310 son características integrales que contribuyen a su rendimiento excepcional en diversos entornos. Aquí hay una explicación detallada de esta característica particular:

Resistencia a altas temperaturas: Una de las propiedades notables del acero inoxidable 310 es su capacidad para mantener una resistencia moderada a temperaturas elevadas. Esto se atribuye a su composición de aleación única, que incluye un alto contenido de cromo y níquel. El cromo mejora la resistencia del acero a la oxidación y la corrosión, mientras que el níquel proporciona estabilidad y resistencia. Como resultado, el acero inoxidable 310 conserva su integridad estructural y resistencia incluso cuando se expone a altas temperaturas, lo que lo convierte en una opción ideal para aplicaciones en industrias como la aeroespacial, la manufacturera y la de tratamiento térmico.

Tenacidad: La dureza se refiere a la capacidad de un material para absorber energía sin fracturarse ni fallar. El acero inoxidable 310 exhibe una dureza impresionante, lo que le permite soportar tensiones mecánicas, impactos y condiciones ambientales variables. Esta dureza es vital en aplicaciones donde el material puede enfrentar condiciones o cargas desafiantes, lo que garantiza que siga siendo duradero y confiable a lo largo del tiempo.

Resistencia a temperaturas criogénicas: Además de su resistencia a altas temperaturas, el acero inoxidable 310 también conserva su resistencia mecánica a temperaturas criogénicas. Esta característica es particularmente ventajosa para aplicaciones en industrias como la aeroespacial y la médica, donde los componentes pueden estar sujetos a temperaturas extremadamente bajas. La capacidad del material para mantener la resistencia en estas condiciones garantiza que pueda funcionar de manera confiable en diversos entornos.

En resumen, la combinación de resistencia y dureza de las barras de acero inoxidable 310 las convierte en la opción preferida para aplicaciones que exigen un rendimiento constante en una amplia gama de temperaturas y desafíos ambientales. Ya sea en procesos industriales de alta temperatura o en almacenamiento criogénico, la capacidad del acero inoxidable 310 para mantener su resistencia y tenacidad es un factor clave en su uso generalizado.

Aplicación de barra de acero inoxidable 310.

Aeroespacial

Las barras de acero inoxidable 310 encuentran aplicaciones críticas en la industria aeroespacial debido a su excepcional fuerza y resistencia a altas temperaturas. Se utilizan en diversos componentes de aeronaves y naves espaciales, asegurando la integridad estructural y la confiabilidad de estos sistemas vitales, incluso en condiciones térmicas extremas. Ya sea en componentes de motores, sistemas de escape u otras piezas aeroespaciales, la capacidad del acero inoxidable 310 para soportar ambientes de alta temperatura es crucial para la seguridad y el rendimiento de los equipos aeroespaciales.

Tratamiento de Productos Químicos

En el ámbito del procesamiento químico, las barras de acero inoxidable 310 son muy valoradas por su notable resistencia a la corrosión. Las plantas de procesamiento de productos químicos suelen manipular sustancias corrosivas y operar en entornos hostiles. La resistencia superior del acero inoxidable 310 a la corrosión química lo convierte en un material ideal para los equipos utilizados en estas instalaciones. Desde tanques de almacenamiento hasta tuberías y recipientes de reacción, el acero inoxidable 310 garantiza la longevidad y seguridad de los equipos de procesamiento químico.

Bandas de Procesamiento de Alimentos

Los equipos de procesamiento de alimentos exigen estrictos estándares de higiene y resistencia a la corrosión por sustancias ácidas o cáusticas. Las barras de acero inoxidable 310 se emplean ampliamente en esta industria debido a su resistencia a la corrosión y su capacidad para mantener un ambiente limpio y estéril. Se utilizan en la construcción de máquinas, transportadores y contenedores para la producción de alimentos, preservando la calidad y seguridad de los productos alimenticios.

Refinerías de petróleo y gas

Las exigentes condiciones de las refinerías de petróleo y gas requieren materiales que puedan soportar altas temperaturas, presión y exposición a elementos potencialmente corrosivos. Las barras de acero inoxidable 310 se utilizan en intercambiadores de calor, soportes de tubos y calderas de vapor en refinerías. Estos componentes son fundamentales para operaciones eficientes y seguras en la industria del petróleo y el gas. La capacidad del acero inoxidable 310 para mantener su solidez y resistencia a la corrosión en estas duras condiciones garantiza la confiabilidad de los equipos de refinería.

Preguntas Frecuentes

La barra de acero inoxidable 310 se diferencia de la barra de acero inoxidable 309 en su composición y características específicas. Si bien ambos pertenecen a la familia del acero inoxidable austenítico, estas son las distinciones clave:

Composición química: El acero inoxidable 310 contiene un mayor contenido de cromo y níquel en comparación con el acero inoxidable 309. Por lo general, comprende aproximadamente entre un 24 % y un 26 % de cromo y entre un 19 % y un 22 % de níquel, mientras que el 309 tiene aproximadamente un 22 % de cromo y un 12 % de níquel. Esta diferencia en la composición da como resultado una mayor resistencia a la oxidación del acero inoxidable 310.

Rendimiento a alta temperatura: El acero inoxidable 310 demuestra un mejor rendimiento a altas temperaturas, con una temperatura operativa máxima de hasta 2100 °F (1149 °C), mientras que el 309 se recomienda para temperaturas de hasta 2000 °F (1093 °C). El mayor contenido de níquel en 310 contribuye a su estabilidad térmica mejorada.

Resistencia a la oxidación: El acero inoxidable 310 proporciona una resistencia superior a la oxidación a temperaturas elevadas. Puede soportar una exposición prolongada a altas temperaturas, lo que lo hace adecuado para aplicaciones que involucran tratamiento térmico, hornos y hornos industriales.

Resistencia a la corrosión: Tanto el acero inoxidable 309 como el 310 ofrecen una excelente resistencia a la corrosión en diversos entornos. Sin embargo, el acero inoxidable 310 exhibe una resistencia ligeramente mejor a elementos corrosivos específicos debido a su mayor contenido de cromo y níquel.

En resumen, el acero inoxidable 310 sobresale en aplicaciones donde la resistencia a las altas temperaturas y a la oxidación son críticas. Su composición y rendimiento mejorados lo convierten en la opción preferida para industrias que requieren un rendimiento confiable bajo calor extremo, como las industrias aeroespacial y de tratamiento térmico. Si bien el acero inoxidable 309 también es resistente a la corrosión y adecuado para ambientes de alta temperatura, el 310 lo supera en aplicaciones específicas que requieren el más alto nivel de resistencia al calor. Consultar a un proveedor de barras de acero inoxidable puede ayudar a determinar la opción más adecuada para sus necesidades específicas.

La barra de acero inoxidable 310 y la barra de acero inoxidable 304 se distinguen por su composición, características y aplicaciones. Aquí hay una comparación detallada:

Composición química:

Acero inoxidable 310: El acero inoxidable 310 es un acero inoxidable austenítico con una composición específica, que incluye aproximadamente entre un 24 y un 26 % de cromo y entre un 19 y un 22 % de níquel. También contiene cantidades mínimas de azufre y fósforo. El mayor contenido de níquel y cromo mejora sus propiedades de resistencia al calor y a la corrosión.

Acero inoxidable 304: Por el contrario, el acero inoxidable 304, otro acero inoxidable austenítico, se compone de entre un 18 y un 20 % de cromo y entre un 8 y un 10.5 % de níquel. Tiene un porcentaje menor de níquel y cromo en comparación con el acero inoxidable 310.

Resistencia al calor:

Acero inoxidable 310: El acero inoxidable 310 es conocido por su excepcional resistencia a las altas temperaturas. Puede soportar temperaturas de funcionamiento de hasta 2100 °F (1149 °C). Esto lo hace ideal para aplicaciones en equipos de tratamiento térmico, hornos y otros entornos de alta temperatura.

Acero inoxidable 304: Si bien el acero inoxidable 304 ofrece una buena resistencia a la corrosión, no está diseñado para una exposición prolongada al calor extremo. Es adecuado para aplicaciones de uso general, incluido el procesamiento de alimentos y la construcción, pero no para condiciones de alta temperatura.

Resistencia a la corrosión:

- Acero inoxidable 310: Tanto el acero inoxidable 310 como el 304 proporcionan una excelente resistencia a la corrosión. Sin embargo, el acero inoxidable 310 exhibe una resistencia superior a la corrosión en entornos específicos debido a su mayor contenido de cromo y níquel. Esto lo hace más apropiado para aplicaciones que involucran elementos corrosivos fuertes.

Aplicaciones:

Acero inoxidable 310: El acero inoxidable 310 se emplea principalmente en industrias que exigen resistencia al calor extremo, como la aeroespacial, el tratamiento térmico y los componentes de hornos industriales. Su resistencia a la oxidación y a altas temperaturas lo distinguen.

Acero inoxidable 304: El acero inoxidable 304 se usa ampliamente en diversas aplicaciones generales, incluida la construcción, equipos de procesamiento de alimentos y estructuras arquitectónicas, donde su resistencia a la corrosión y su formabilidad son ventajosas.

En resumen, el acero inoxidable 310 sobresale en aplicaciones resistentes a la corrosión y a altas temperaturas, mientras que el acero inoxidable 304 es versátil y adecuado para una amplia gama de aplicaciones generales. Consultar a un proveedor de barras de acero inoxidable es fundamental para determinar la opción más adecuada para su proyecto específico, teniendo en cuenta las condiciones ambientales y los requisitos de rendimiento.

La barra de acero inoxidable 310 y la barra de acero inoxidable 316 son dos aleaciones de acero inoxidable distintas, cada una con su propio conjunto de características y aplicaciones. Exploremos sus diferencias:

Composición química:

Acero inoxidable 310: El acero inoxidable 310 es una aleación de acero inoxidable austenítico con aproximadamente 24-26% de cromo y 19-22% de níquel. También contiene una cantidad mínima de azufre y fósforo. El alto contenido de cromo y níquel contribuye a su excelente resistencia al calor y a la corrosión.

Acero inoxidable 316: Por otro lado, el acero inoxidable 316, también una aleación austenítica, contiene alrededor de 16-18% de cromo, 10-14% de níquel y un mayor porcentaje de molibdeno (2-3%). El molibdeno añadido mejora su resistencia a los cloruros y otras sustancias corrosivas.

Resistencia al calor:

Acero inoxidable 310: El acero inoxidable 310 es conocido por su excepcional resistencia al calor y puede soportar temperaturas de funcionamiento de hasta 2100 °F (1149 °C). Esto lo hace ideal para aplicaciones en entornos de alta temperatura, como equipos de tratamiento térmico y hornos industriales.

Acero inoxidable 316: Si bien el acero inoxidable 316 ofrece una buena resistencia a la corrosión, no está diseñado para una exposición prolongada a temperaturas extremadamente altas. A menudo se utiliza en aplicaciones que implican exposición a ambientes corrosivos, particularmente aquellos que contienen cloruros, como los entornos marinos.

Resistencia a la corrosión:

Acero inoxidable 310: El acero inoxidable 310 destaca por su resistencia a la oxidación y la incrustación a altas temperaturas, lo que lo hace adecuado para tratamientos térmicos y aplicaciones en hornos. También ofrece una excelente resistencia a la corrosión general.

Acero inoxidable 316: El acero inoxidable 316 es famoso por su excepcional resistencia a la corrosión, especialmente en ambientes ricos en cloruro. Esto lo convierte en la opción preferida para equipos marinos, procesamiento químico y aplicaciones donde la exposición a soluciones corrosivas es una preocupación.

Aplicaciones:

Acero inoxidable 310: El acero inoxidable 310 se emplea principalmente en industrias que requieren resistencia al calor extremo, como la aeroespacial, equipos de tratamiento térmico y componentes de hornos industriales.

Acero inoxidable 316: El acero inoxidable 316 se usa ampliamente en aplicaciones donde la resistencia a la corrosión es primordial, como equipos marinos, procesamiento químico, productos farmacéuticos y dispositivos médicos.

En resumen, si bien las barras de acero inoxidable 310 y 316 ofrecen una excelente resistencia a la corrosión, sus principales diferenciadores son su resistencia a la temperatura y sus aplicaciones específicas. Un proveedor de barras de acero inoxidable puede brindarle orientación sobre cómo elegir la aleación adecuada según los requisitos únicos y las condiciones ambientales de su proyecto.

Sí, soldar acero inoxidable 310 requiere una cuidadosa consideración de técnicas específicas para garantizar resultados óptimos. Un proveedor de barras de acero inoxidable puede brindarle orientación valiosa sobre cómo soldar esta aleación. Aquí hay algunas consideraciones esenciales:

1. Selección de Material de Relleno:

- Utilice metales de aportación diseñados para aplicaciones de alta temperatura, como AWS A5.4 E310-16 o E310-15. Estos rellenos coinciden con la composición del acero inoxidable 310 y brindan una excelente resistencia al calor.

2. Precalentamiento:

- Precalentar el metal base puede ayudar a reducir el riesgo de grietas durante la soldadura. La temperatura de precalentamiento específica depende del espesor del material y del proceso de soldadura utilizado.

3. Procesos de soldadura:

- Los procesos de soldadura comunes para acero inoxidable 310 incluyen la soldadura por arco metálico protegido (SMAW), la soldadura por arco de tungsteno con gas (GTAW) y la soldadura por arco metálico con gas (GMAW). La elección del proceso depende de los requisitos de la aplicación.

4. Control de entrada de calor:

- Controlar la entrada de calor es crucial para evitar el sobrecalentamiento y la distorsión. Asegúrese de que los ajustes de amperaje y voltaje sean adecuados para el proceso de soldadura elegido.

5. Purga de espalda:

- Se recomienda realizar una purga posterior con un gas inerte como argón para proteger la parte posterior de la soldadura de la oxidación. Esto es especialmente importante al soldar secciones gruesas.

6. Tratamiento térmico posterior a la soldadura:

- En algunos casos, puede ser necesario un tratamiento térmico posterior a la soldadura (PWHT) para aliviar las tensiones residuales y mejorar las propiedades de la soldadura. Los requisitos específicos de PWHT dependerán de la aplicación.

7. Limpieza:

- Limpie a fondo el material base y el metal de aportación para eliminar cualquier contaminante, como aceites, pinturas u óxido, que puedan afectar la calidad de la soldadura.

8. Pruebas:

- Se pueden utilizar métodos de prueba no destructivos como radiografía y pruebas ultrasónicas para garantizar la integridad de las soldaduras.

Es fundamental consultar con un proveedor de barras de acero inoxidable y, si es posible, con un especialista en soldadura cuando se trabaja con acero inoxidable 310. Pueden ofrecer recomendaciones adaptadas a sus necesidades de soldadura específicas y garantizar que las soldaduras cumplan con los estándares de calidad y rendimiento necesarios.

El acero inoxidable 310 es conocido por su excelente rendimiento a altas temperaturas. Puede soportar temperaturas de hasta 2100 °F (1149 °C) sin una pérdida significativa de resistencia. El alto contenido de cromo y níquel del acero inoxidable 310 contribuye a su excepcional resistencia a la oxidación y al calor. Para obtener límites de temperatura precisos y recomendaciones específicas para aplicaciones, es recomendable consultar a un proveedor de barras de acero inoxidable, ya que puede brindarle orientación detallada según sus requisitos específicos.

Si bien el acero inoxidable 310 ofrece excelentes propiedades a altas temperaturas y resistencia a la corrosión, existen algunas limitaciones y situaciones específicas en las que puede no ser la opción ideal. Una limitación es su costo relativamente alto en comparación con otros grados de acero inoxidable. Además, en aplicaciones donde hay temperaturas extremadamente altas que exceden los 2100 °F, se pueden preferir materiales alternativos. Es esencial consultar con un proveedor de barras de acero inoxidable para determinar si el acero inoxidable 310 es la opción correcta para su proyecto específico y explorar alternativas si es necesario. Su experiencia puede ayudarle a tomar una decisión informada basada en los requisitos únicos de su aplicación.

Productos recientes de barras de acero inoxidable.

Póngase en contacto con nosotros

¿Listo para mejorar sus proyectos? ¡Sumérgete en nuestra colección de acero inoxidable y envía tus especificaciones hoy!

Teléfono / WhatsApp / WeChat:

+86 13052085117

Email: [email protected]

Dirección: RM557, NO.1388 Jiangyue Road, Shanghái China